山東鐵戈爐業(yè)有限公司 呂榮伏

【摘要】首先討論了鑄鐵熔化的二氧化碳減排問題,分析對比了天然氣回轉(zhuǎn)爐、天然氣沖天爐在二氧化碳減排方面的優(yōu)越性,提出了天然氣化鐵爐關(guān)系我國鑄鐵業(yè)可持續(xù)發(fā)展戰(zhàn)略的觀點,扼要介紹了山東鐵戈爐業(yè)有限公司研制天然氣回轉(zhuǎn)爐的過程,并介紹了研制的首臺3噸回轉(zhuǎn)爐的熔化試驗成果,對我國中小鑄鐵廠的熔化爐升級改造有參考價值。

【關(guān)鍵詞】二氧化碳減排 天然氣回轉(zhuǎn)爐 天然氣沖天爐 可持續(xù)發(fā)展 鑄鐵熔化

溫室氣體指大氣中能吸收地面反射的太陽輻射、導(dǎo)致地球表面變暖的氣體。“京都議定書”中規(guī)定控制的溫室氣體包括二氧化碳(CO2)、甲烷(CH4)、氧化亞氮(N2O)、氫氟碳化合物(HFCs) 、全氟碳化合物(PFCs)、六氟化硫(SF6)等六種。在溫室氣體的總效應(yīng)中,二氧化碳的作用約占一半,二氧化碳因此成了溫室氣體的代名詞。溫室氣體減排,我國政府在行動。

我國鑄鐵熔化爐在“十三五”期間,如何實現(xiàn)以二氧化碳為代表的溫室氣體減排?本文擬以此為話題展開討論并向大家匯報我們在此方面所做的一些努力。

1.二氧化碳減排與天然氣化鐵

2015年全世界二氧化碳的排放總量為321億噸[1]。按《BP世界能源統(tǒng)計年鑒2016》公布的2015年我國煤炭、石油、天然氣的消費量推算,我國2015年二氧化碳的排放量不低于100億噸,達到甚至超過了全世界二氧化碳排放總量的30%、高居世界前列,政府高度重視包括二氧化碳在內(nèi)的溫室氣體排放問題,2016年10月27日國務(wù)院發(fā)布了“‘十三五’控制溫室氣體排放工作方案”,規(guī)劃了我國“十三五”期間低碳能源革命、打造低碳產(chǎn)業(yè)體系、推動城鎮(zhèn)化低碳發(fā)展、加快區(qū)域低碳發(fā)展、建設(shè)和運行全國碳排放權(quán)交易市場,等十項低碳發(fā)展戰(zhàn)略[3]。

目前不少人盲目地將溫室氣體減排的希望寄托于削減沖天爐、推廣感應(yīng)電爐。感應(yīng)電爐真的能夠減少鑄鐵熔化的二氧化碳排放嗎?答案是否定的。國家發(fā)改委辦公廳2015年4月公布的常見燃料二氧化碳的排放因子見表1[4]。按照標準煤、焦炭和天然氣的熱值,可以換算得到焦炭和天然氣的二氧化碳排放因子(見表1)。

|

燃料 |

單位 |

排放因子 |

焦炭和天然氣的折算排放因子 |

|

煤炭 |

噸CO2/噸標煤 |

2.64 |

2.79kgCO2/kg焦炭[注1] |

|

石油 |

噸CO2/噸標煤 |

2.08 |

|

|

天然氣 |

噸CO2/噸標煤 |

1.63 |

2.00kg CO2/m3天然氣[注1] |

|

全國電力平均 |

kgCO2/kWh |

0.6590[注2] |

|

注1:按標煤熱值29.3MJ/kg、天然氣熱值36MJ/m3、焦炭熱值31.0MJ/kg計,通過熱值折算所得。

注2:青海電力排放因子低(0.2323)、內(nèi)蒙古高(0.9292),全國30個省級電網(wǎng)電力的平均排放因子為0.6590。

熔化每噸金屬爐料,天然氣沖天爐不含烘爐的天然氣用量不到60m3/t,包含烘爐在內(nèi)多為65m3/t;天然氣回轉(zhuǎn)爐約為80m3/t。表2按照表1中有關(guān)燃料的二氧化碳排放因子,計算比較了感應(yīng)電爐、燃焦沖天爐、天然氣沖天爐、天然氣回轉(zhuǎn)爐等,熔化每噸金屬爐料產(chǎn)生的二氧化碳量。天然氣沖天爐產(chǎn)生的二氧化碳為燃焦沖天爐的37%、感應(yīng)電爐的30%;天然氣回轉(zhuǎn)爐產(chǎn)生的二氧化碳為燃焦沖天爐的46%、感應(yīng)電爐的37%。按照國家發(fā)改委2015年采用的有關(guān)計算方法,可以證明天然氣回轉(zhuǎn)爐和天然氣沖天爐,具有非常突出的二氧化碳減排特性。

|

熔化方式 |

CO2排放因子 |

噸鐵燃料用量 |

CO2排放量/(kg/t) |

|

感應(yīng)電爐 |

0.659kg/kWh電力 |

650kWh電力/t[注] |

428.35 |

|

燃焦沖天爐 |

2.79kg/kg焦炭 |

125kg焦炭/t |

348.75 |

|

天然氣沖天爐 |

2.00kg/m3天然氣 |

65m3天然氣/t |

130 |

|

天然氣回轉(zhuǎn)爐 |

2.00kg/m3天然氣 |

80m3天然氣/t |

160 |

注:目前節(jié)能型感應(yīng)電爐噸鐵電耗僅550kWh,非節(jié)能型高達750kWh、甚至更高。

天然氣回轉(zhuǎn)爐和天然氣沖天爐,除了二氧化碳排放量大大低于燃焦沖天爐外,懸浮顆粒物(SPM)、二氧化硫、氮氧化物(NO2)的排放量也大大低于燃焦沖天爐,優(yōu)于感應(yīng)電爐。基于天然氣化鐵爐在包括二氧化碳減排在內(nèi)的環(huán)境友好性能,我們因此有理由認為,研究和推廣天然氣化鐵爐,對于我國鑄鐵業(yè)的長期可持續(xù)發(fā)展具有戰(zhàn)略意義。雖然可以期待二氧化碳的轉(zhuǎn)化、封存技術(shù)能為燃焦沖天爐帶來利好,核電的進一步發(fā)展可為感應(yīng)電爐帶來利好,但在可預(yù)期的“十三五”甚至“十四五”期間,天然氣回轉(zhuǎn)爐和天然氣沖天爐是我國鑄鐵熔化二氧化碳減排的現(xiàn)實選擇。

2.天然氣回轉(zhuǎn)爐

天然氣回轉(zhuǎn)爐即純氧天然氣回轉(zhuǎn)化鐵爐,該爐在工業(yè)發(fā)達國家已有約五十余年的應(yīng)用歷史,特別適合于我國眾多的中小鑄鐵廠使用。我國2015年包括灰鐵、球鐵、可鍛鑄鐵在內(nèi)的鑄鐵產(chǎn)量為3380萬噸,占全世界鑄鐵總產(chǎn)量的46%;鑄鐵廠的數(shù)量為14000個,每個鑄造廠的年平均鑄件產(chǎn)量僅為1754噸。我國幅員廣闊、工業(yè)門類多且發(fā)展不平衡,絕大多數(shù)中小鑄造廠作為勞動密集型企業(yè),對于吸納當?shù)貏趧恿蜆I(yè)、維持社會穩(wěn)定有重要作用。

目前我國中小鑄造廠多數(shù)已放棄燃焦沖天爐而改用電爐熔化,一定程度上導(dǎo)致了我國二氧化碳溫室氣體排放量的增加,同時導(dǎo)致了鑄件生產(chǎn)成本的大幅度上升。2016年7~8月份期間,我公司曾對山東各地的中小鑄造廠進行過一次調(diào)查,在目前山東的中小鑄造廠里,已基本上看不到?jīng)_天爐了,各廠幾乎全部用晚10點到早6點之間的“谷電”生產(chǎn),谷電的計量電費雖僅在0.3元/kWh左右,但容量電費(座機費)導(dǎo)致每噸鐵液的電費在430~460元之間。夜班生產(chǎn)也導(dǎo)致了鑄件廢品率增加,工傷事故增加,鑄造廠老板苦不堪言。長期夜班生產(chǎn)導(dǎo)致廣大鑄造工人怨聲不已,有些工人戲說自己:白天吃人飯,晚上干鬼活。

按我們目前的試驗結(jié)果,天然氣回轉(zhuǎn)爐的噸鐵天然氣消耗約為80m3/t、氧氣消耗約為160m3/t,噸鐵燃料費用約為400元,低于感應(yīng)電爐50~100元。在中小鑄鐵廠推廣和使用天然氣回轉(zhuǎn)爐,替代燃焦沖天爐和感應(yīng)電爐,對我國中小鑄鐵廠的生存發(fā)展具有重要意義。

我們注意到,早在1978年,湖南大學(xué)謝源甫先生即在“國內(nèi)外鑄造合金及其熔煉發(fā)展概況”一文中指出:“目前國外盛行的非焦化鐵爐是回轉(zhuǎn)爐。美、蘇等國不僅生產(chǎn)中采用,而且有專門的公司生產(chǎn)這種爐子銷售,容量從0.5噸到70噸[9]”。我國已故沖天爐專家劉幼華先生,1985年在“國內(nèi)外鑄鐵熔煉技術(shù)發(fā)展若干動態(tài)”一文中也曾指出:“回轉(zhuǎn)式化鐵爐,這是國外應(yīng)用廣泛的一種非焦化鐵爐。美、英等國有專門公司生產(chǎn)和銷售這種爐子,在日本、澳大利亞、荷蘭、蘇聯(lián)、瑞士和法國等都有工使用[10]”。

3.回轉(zhuǎn)爐的研制和試驗

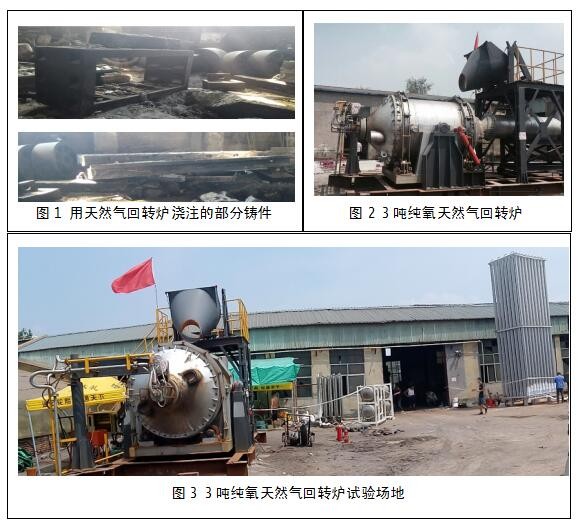

山東鐵戈爐業(yè)有限公司在黨和國家二氧化碳減排旗幟的指引下,為滿足我國廣大中小鑄造廠生存發(fā)展的迫切需要,2015年10月開始了與意大利某公司的多輪艱難談判,于2016年3月以356萬歐元引進了該公司的純氧天然氣回轉(zhuǎn)化鐵爐技術(shù)。2016年4月開始,在國內(nèi)數(shù)個行業(yè)多位技術(shù)專家的熱情幫助和支持下,開始了天然氣回轉(zhuǎn)爐的研制。2016年9月研制成功了國內(nèi)首臺3噸天然氣回轉(zhuǎn)爐,并在山東章丘泰隆機械有限公司進行了累計100余爐次的熔化試驗,參照引進的國外標準,測試了該爐的熔化性能,累計澆注了約300噸機床床身和其他鑄件。

圖2為回轉(zhuǎn)化鐵爐的爐體部分,由燒嘴、爐體、轉(zhuǎn)動機架與液壓缸、固定機架、移動煙囪、加料平臺、液壓溜槽等幾部分組成。該爐組成的熔化系統(tǒng)由液氧站、天然氣站、氣體調(diào)控單元、冷卻水系統(tǒng)、爐體等幾部分組成。圖3為首臺3噸回轉(zhuǎn)爐在該公司的試驗現(xiàn)場。天然氣回轉(zhuǎn)爐熔化鑄鐵的過程包括以下六個步驟:

(1)爐襯預(yù)熱:燒嘴點火,首先將爐襯預(yù)熱到800~1000℃。

(2)加料:爐襯預(yù)熱后,爐體傾轉(zhuǎn)、通過液壓溜槽將爐料加入爐內(nèi),加料后爐體復(fù)平。

(3)爐料預(yù)熱:燒嘴再次點火,開始加熱爐料,爐料預(yù)熱期間爐體正向、反向間斷性慢速轉(zhuǎn)動。爐料在此期間逐步軟化、初步熔化。

(4)鐵液過熱:爐料初熔后不久,該爐即進入鐵液過熱階段。鐵液過熱期間,燒嘴以大功率加熱,爐體單一方向快速回轉(zhuǎn)。

|

序號 |

項目 |

單位 |

數(shù)值 |

備注 |

|

1 |

爐體鐵液容量 |

t |

3 |

|

|

2 |

鐵液出爐溫度 |

℃ |

1400~1450 |

高達到過1510℃ |

|

3 |

噸鐵天然氣用量 |

m3/t |

~80 |

灰口鑄鐵 |

|

4 |

噸鐵氧氣用量 |

m3/t |

~160 |

|

|

5 |

鐵燒損的質(zhì)量分數(shù) |

% |

1~3 |

|

|

6 |

碳燒損的質(zhì)量分數(shù) |

% |

20~30 |

|

|

7 |

硅燒損的質(zhì)量分數(shù) |

% |

20~25 |

|

|

8 |

錳燒損的質(zhì)量分數(shù) |

% |

25~30 |

|

|

9 |

除塵系統(tǒng)處理風(fēng)量 |

Nm3/h |

1800 |

|

我們懂得,開發(fā)一個嶄新的產(chǎn)品需要很長時間、耗費很多精力,我們目前所完成的工作雖有成效和意義,要做的工作還有很多。我們希望今后在鑄造協(xié)會的指引下,凝聚全國所有一切積極力量、群策群力,為發(fā)展對我國鑄鐵業(yè)具有戰(zhàn)略意義的天然氣化鐵技術(shù),勇往直前、不懈奮斗!

本文不當之處,希望專家學(xué)者們研究討論并不吝賜教,深表謝忱!